L’élément qui fait toute la différence !

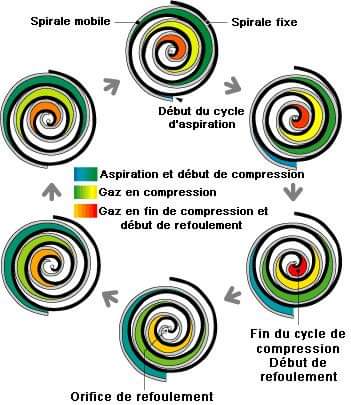

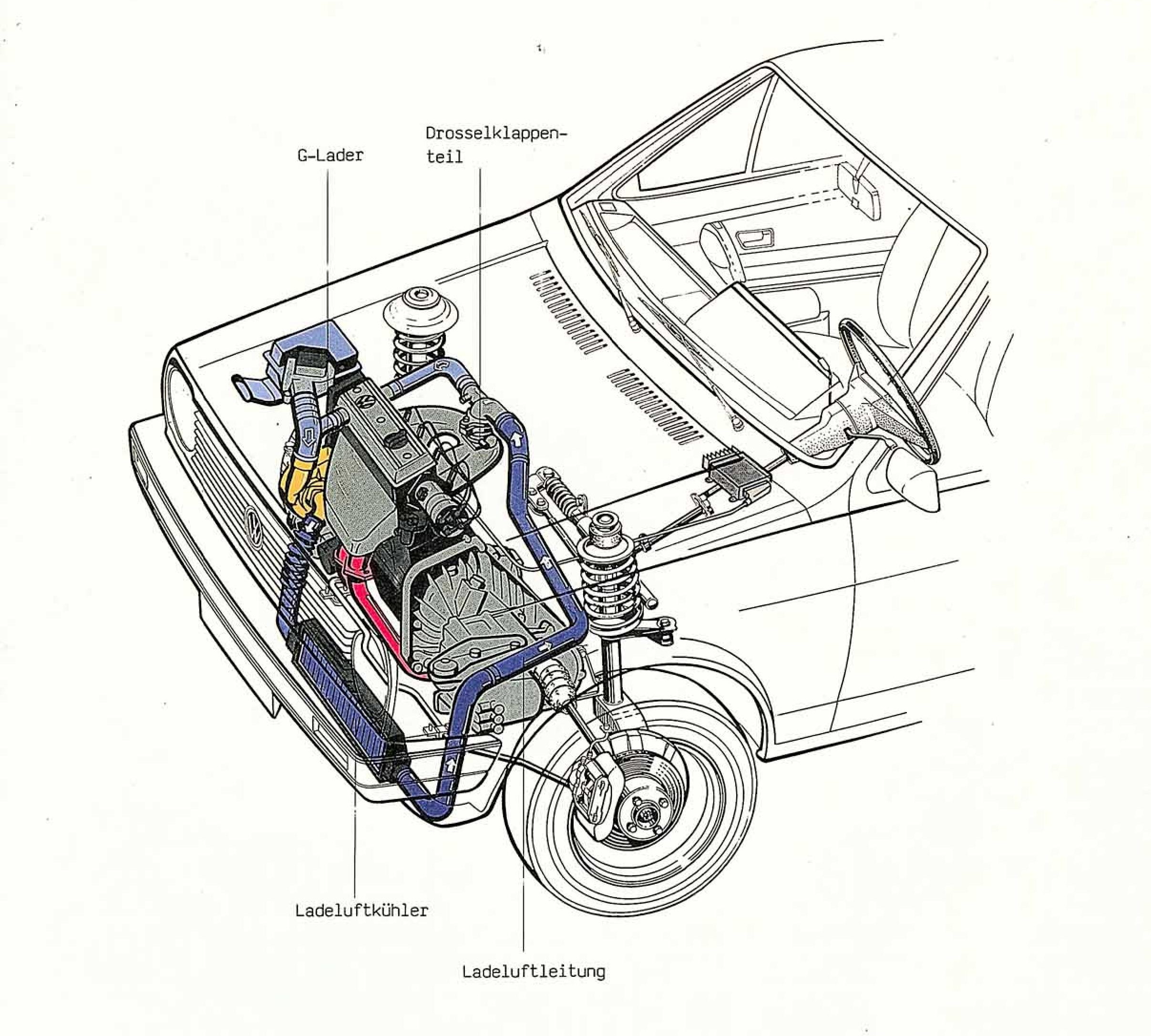

Et oui, dans les années 80/90 la mode est au turbo pour certains modèles (Super 5 GTT, Uno turbo ie, Fiesta RS Turbo, …) ou aux gros moteurs atmo 8S puis 16S pour d’autres (Golf GTI, Ax GTI, 205 GTI, Clio Williams, …). Et là, même si VW reste sur le segment de la GTI atmo avec la Golf entre autre, la marque a décidé de développer en parallèle un compresseur volumétrique dont le principe a été inventé au début du XXe siècle par le français Léon CREUX. D’ailleurs, ce compresseur équipera plusieurs modèles dont la Polo G40 TII puis TIII, le Corrado G60, la Golf II G60, la Golf Rallye et la Passat G60.

Le « G-LADER » est né !

Tournons cette légère et ultra-rapide page d’histoire pour en revenir à ce qui nous intéresse, le compresseur G40.

Dans la suite de cet article nous parlerons de compresseur en général, sans vraiment faire la distinction entre la première version équipant les Polo TII et la seconde version équipant la polo TIII. A un ou deux détails près que voici.

Les amateurs de TII vous diront « rien n’est comparable au ronron du compresseur TII ». Les amateurs de TIII Vous dirons « rien n’est comparable a la fiabilité du compresseur TIII ». Et ils n’auront pas tort. Le compresseur TII souffre d’une réputation de fragilité de sa spirale, défaut vite corrigé par VW sur la version pour TIII. Mais il ronronne, il chantonne, il s’exprime à chaque accélération alors que sur TIII il se veut (légèrement) plus discret.

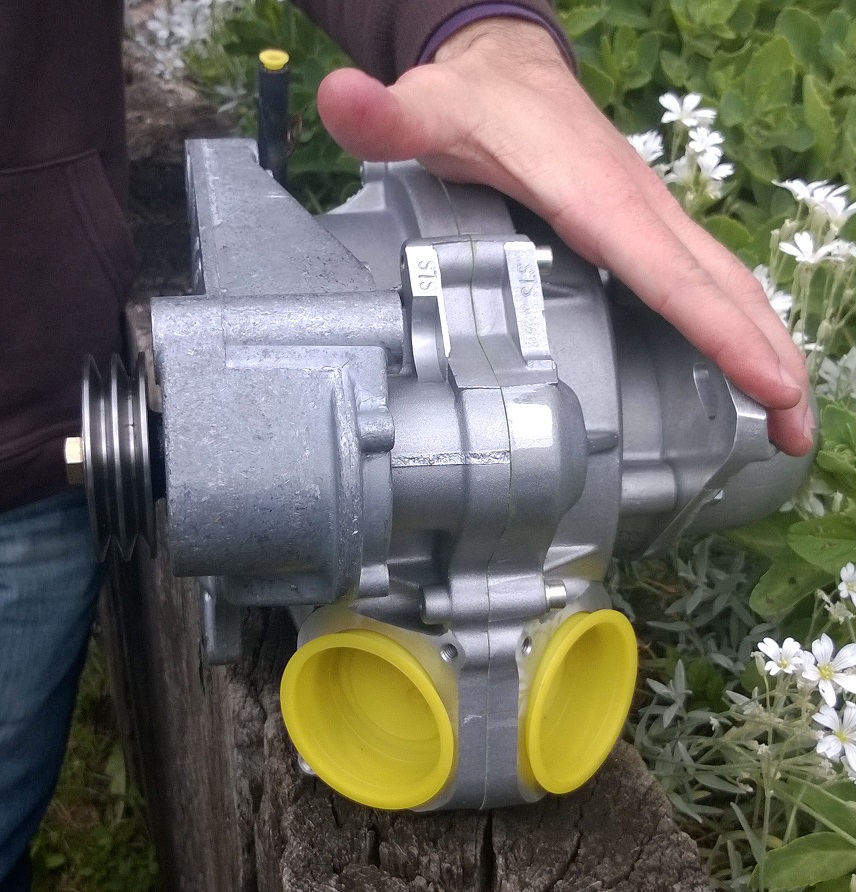

Physiquement aussi ils sont différents, le plus flagrant : une entrée unique d’air pour le TII, deux entrées (en V inversé) pour le TIII. La forme de la spirale aussi est différente, notamment au niveau des passage d’air centraux qui sont renforcés sur TIII.

Je ne pousserai pas plus loin le comparatif, tant ils sont similaires pour le reste. Enfin, pour ma part je ne saurai plutôt pas rentrer dans des détails trop poussés donc je préfère m’en tenir ce que je vous ai déjà exposé.

Reprenons ! Le compresseur souffre … oui il souffre … il souffre d’une réputation de fragilité ! Soit, les spirales de TII sont plus fragiles, mais c’est surtout du à la réputation des compresseurs G60, fragiles car trop inertiels. Alors voilà allons y gaiement, mettons tout le monde dans le même panier !

Et bien non, comme pour les boites de vitesse le compresseur G40 n’a rien de fragile s’il est entretenu. J’irai même plus loin, je dirai que le G40 est bien plus fiable qu’une boite de vitesse de G40. En aucun cas il ne faut craindre la casse du compresseur G à partir du moment où le compresseur de base est en bon état, et que les conditions d’utilisation drastiques sont respectées. Les compresseurs en mauvais état sont toujours la conséquence d’une mauvaise utilisation.

Alors comment préserver son compresseur ?

Un compresseur G ne doit jamais être malmené à froid. C’est la règle N°1 : compte tours en dessous de 3000 tours et pas d’à-coups jusqu’à la montée en température du moteur, 85-90°C de température d’eau au minimum. Comptez 10km l’été et près de 20 l’hiver selon la température extérieure. Ne dérogez jamais à cette règle, c’est le plus sûr moyen de préserver votre compresseur.

Pourquoi ?

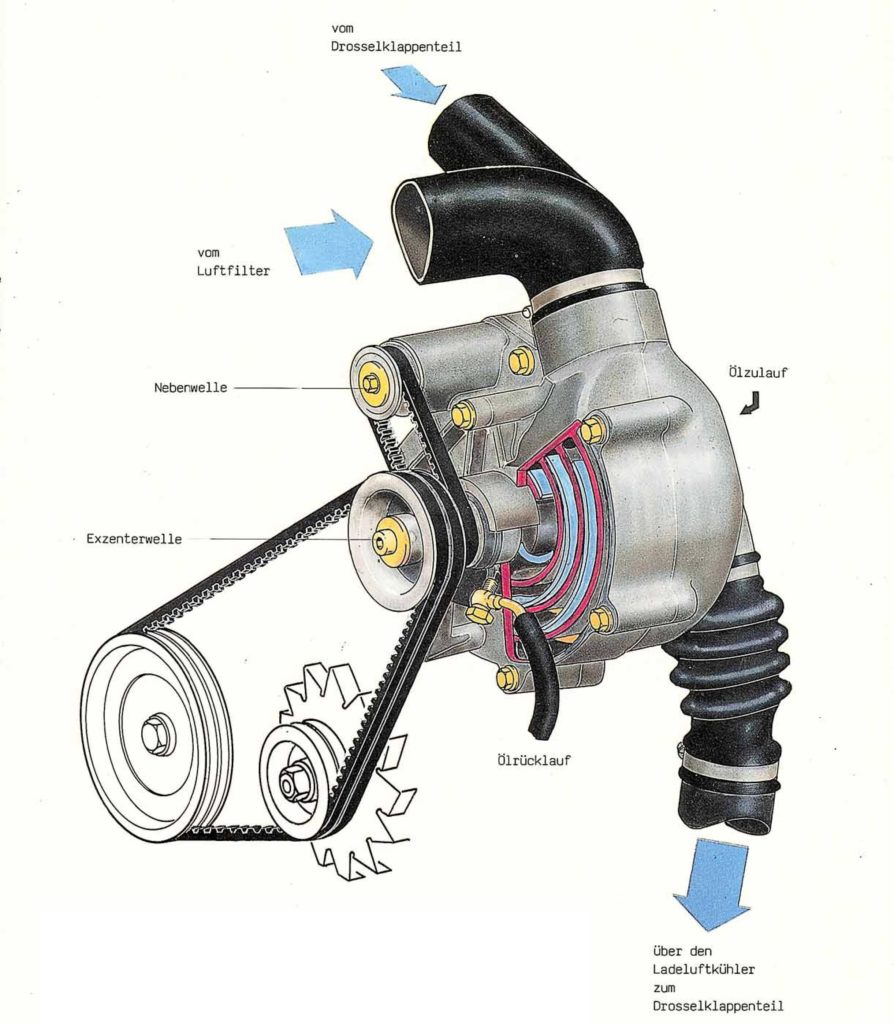

La lubrification du compresseur se fait par le biais de l’huile moteur qui alimente le circuit de graissage des roulements. Du coups, le non-respect de la montée en température d’huile moteur entraîne une usure prématurée des joints et des roulements, et peut provoquer une casse en moins de 20.000km. Vous avez saisi l’importance de la montée en température ? Elle est capitale pour la durée de vie du compresseur. Avant de couper le moteur, il est préférable de patienter 2 secondes le temps que le ralenti (donc le régime compresseur) se stabilise, mais ce n’est pas indispensable.

Vous comprenez ainsi pourquoi l’huile moteur doit être régulièrement changée, ainsi que le filtre à huile, et que le niveau doit faire l’objet de contrôles très fréquents. Le moindre défaut d’huile se traduit par une baisse radicale des performances de la voiture et une usure accélérée du compresseur.

Quoi contrôler ?

Quand vous devez acheter une G40, il faut, comme d’habitude, fortement questionner le vendeur sur ce qu’il connait des compresseurs, quel entretien a été réalisé et s’il y a eu des modifications. Ne lui dites pas que vous en savez beaucoup, laissez-le donc conduire lors du premier essai et voyez s’il respecte la montée en température. C’est un bon indicateur de la connaissance et du soin apporté par le vendeur.

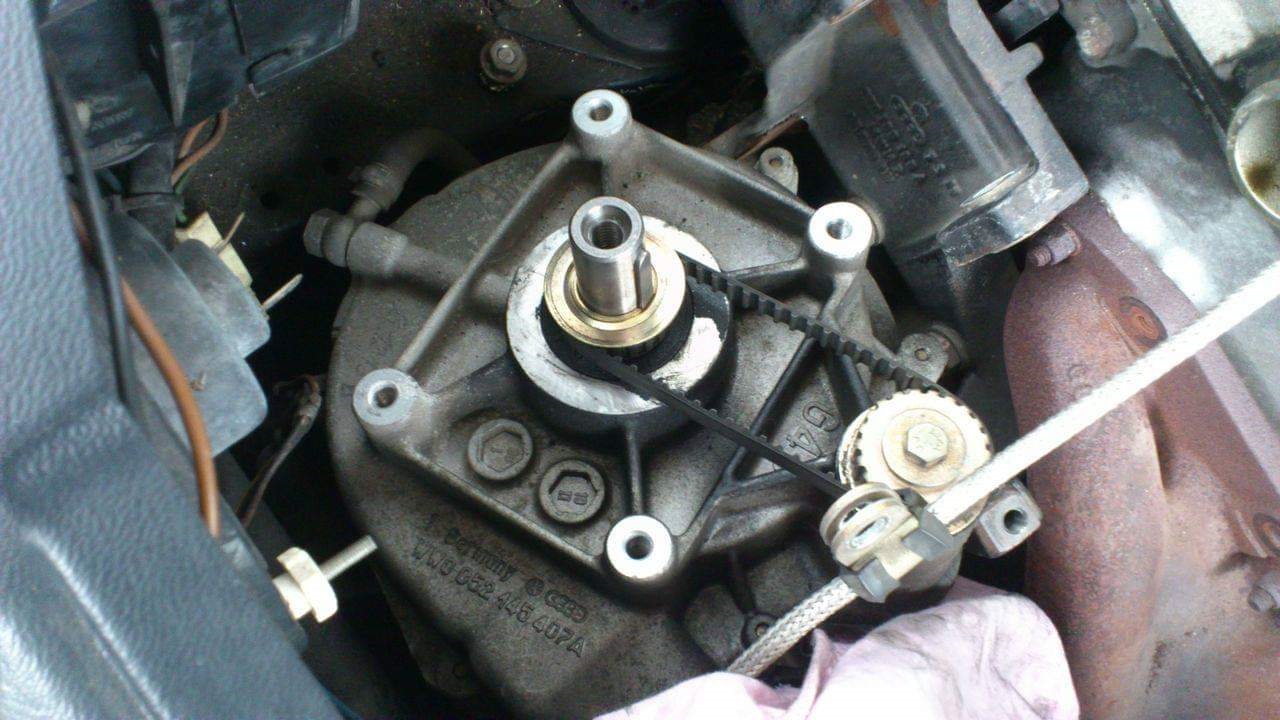

Sous le capot, vérifiez que les courroies qui entraînent le compresseur (2 courroies dentées parallèles) sont bien tendues et que les dents sont encore en état. Ces courroies transmettent la rotation du vilebrequin au G et à l’alternateur, donc leur bon état est gage d’adhérence donc de performance. Mal tendue elle risquent de patiner à haut régime, et provoquer une chute de pression dans le circuit de suralimentation, surtout si la poulie d’entraînement du G a été remplacée par une poulie en aluminium de petit diamètre. Profitez-en pour mesurer le diamètre de la poulie, pied à coulisse conseillé. La poulie d’origine est en acier et mesure 75.5mm de diamètre.

La bonne santé de votre compresseur a un juge de paix : la pression délivrée. Enfin, je devrai plutôt dire que la bonne santé du circuit de suralimentation (y compris le compresseur et les courroies) a un juge de paix : la pression !

Si la voiture est équipée d’un manomètre de pression de suralimentation, vérifiez que le branchement est fait correctement et que le manomètre est d’une marque fiable. Les VDO, Festo et d’autres, donnent souvent des mesures trop généreuses de 100g, le STACK est pas mal à mon goût. Si la voiture n’en est pas équipée, munissez-vous d’un manomètre et faites vous-même le test (avec accord du vendeur). Ne le faites pas avant l’essai routier, car il faut le faire à chaud.

La pression de suralimentation doit se situer entre 0.65 et 0.75b au rupteur en poulie d’origine (en 68, entre 0, 8 et 0,9) . L’idéal est de contrôler également la montée en charge, c’est-à-dire la vitesse à laquelle monte la pression, ainsi que la pression aux régimes intermédiaires. Le ressenti aussi est important, la voiture doit galoper dès 2500-3000tr/minutes, c’est la tout l’attrait d’un compresseur, envoyer bas dans les tours !

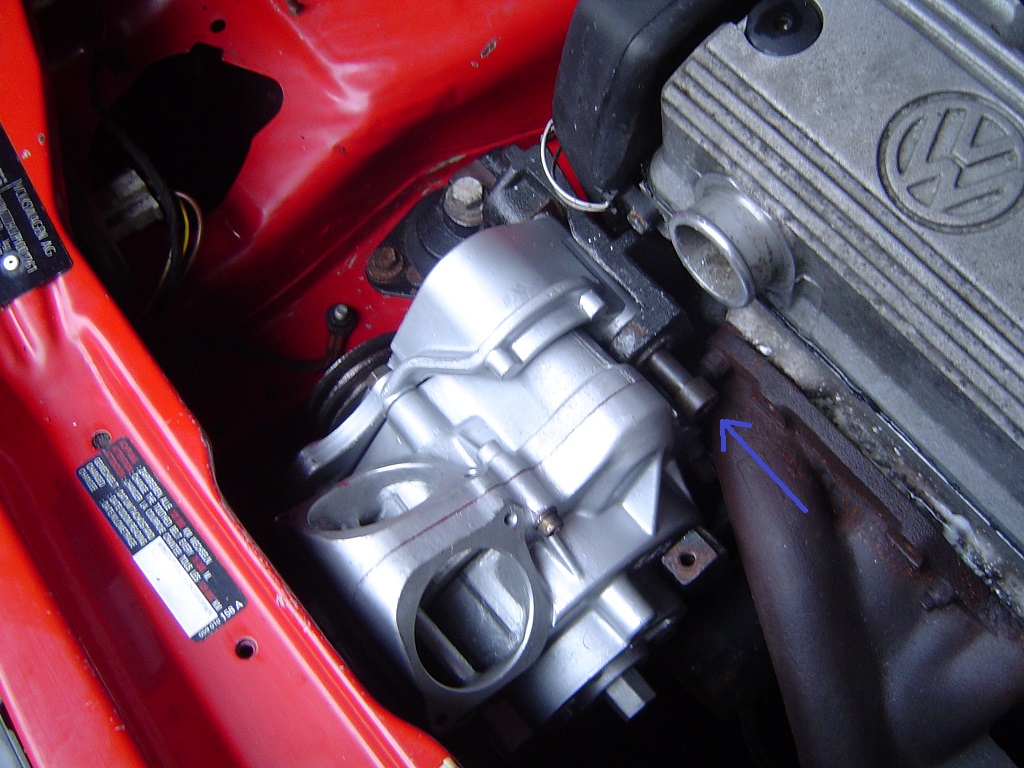

Si la pression mesurée est insuffisante, vérifiez le circuit de suralimentation. Un moyen simple et efficace, désaccoupler la biellette de papillon (entre la commande de papillon de gaz et le volet de retour d’air, même fonction que les dump valves pour les turbo), un coup de gaz (3000/4000tr/min pas plus) et fermez à la main le volet de retour d’air. Le circuit d’air va être en surpression, les durites souples vont se gonfler, le moteur va manquer de caler (perte de régime), mais si fuite il y a vous l’entendrez ! Si pas de fuite, si pas de patinage de courroies, le soucis vient du compresseur à priori.

Tout ça vous en dit plus sur les précautions de bases et quelques éléments de contrôle. Maintenant, parlons un peu entretien et pièces d’usure, point important qui vous permettra aussi de faire perdurer votre compresseur.

L’entretien du compresseur

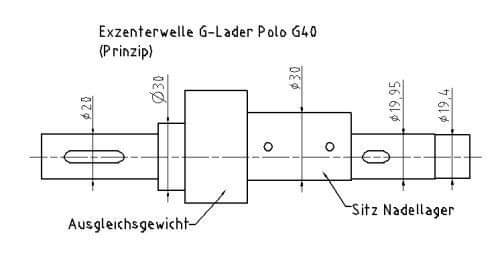

Comme tout ensemble mécanique tournant, il faut entretenir la fougue de ce joyeux compresseur ! Oui la fougue car le compresseur tourne vite et il ne tourne pas en rond (la spirale décrit un mouvement excentrique). J’insiste encore et encore sur la nécessité de lubrifier en permanence le compresseur donc ne pas tirer dessus tant que l’huile n’est pas à température ! Pour illustrer cela, un peu de mathématiques.

La formule est la suivante :

Trs.min Compresseur = (129 X Trs.Moteur) / Diamètre de la poulie (en mm).

Donc, voyons ce qu’il se passe à 6200 tr/min moteur en poulie origine 75,5mm, vitesse compresseur = 10600 tr/min !

En poulie de 68mm (la plus courante chez les fans !) : 11800tr/min.

En poulie de 65mm : 12300 tr/minutes et en poulie de 60mm 13300 tr/min.

Impressionnant non ? Et là encore ce n’est rien, le moteur peut atteindre des vitesses pouvant aller jusqu’à 7000tr/minutes, imaginez !

Ça tourne vite, ça chauffe donc et il faut que les équilibrages de masses soient quasi parfait pour éviter le balourd, que les roulements soient bien lubrifiés, en résumé que le compresseur soit entretenu et respecté !

Après avoir vu la vidéo de la spirale tournant de manière excentrique dans les carters à très très faible vitesse, fermez les yeux et imaginez ça à plus de 10000 tr/min … tout devient évident : la lubrification nécessaire, l’entretien nécessaire, l’utilisation respectueuse, …

Ceci étant dit, maintenant que vous savez ce qu’il faut faire et ne pas faire, rentrons dans le vif du sujet, à savoir l’entretien du compresseur à proprement dit. Nous savons qu’il tourne vite, qu’il faut le ménager à froid, qu’il doit être lubrifié avec une huile saine et nous savons diagnostiquer un défaut de pression. Mais tout cela signifie qu’il y a des pièces qui frottent les unes contre les autres, et qu’au bout d’un moment ces pièces s’usent !

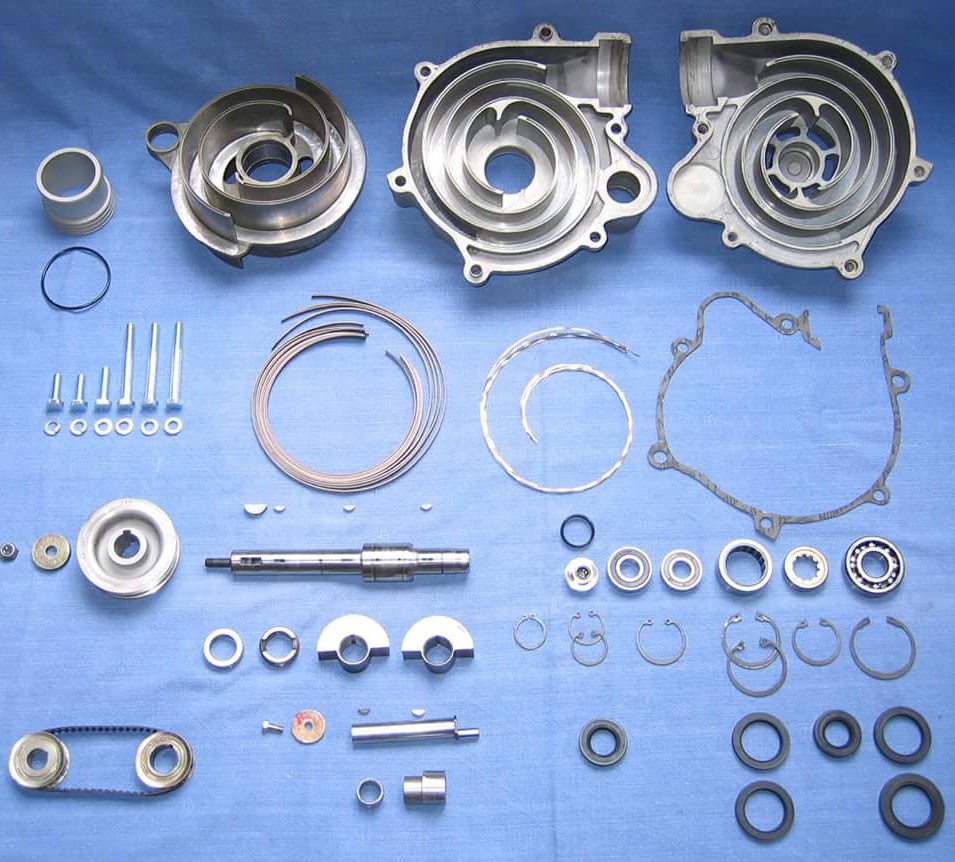

De base, les roulements c’est évident. Mais la spirale interne ne frotte pas directement contre les carters, premier point. Second point, il y a à l’intérieur du G de l’huile et de l’air … donc il faut isoler les deux, donc il y a des joints. Dernier détail, le mouvement de la spirale étant excentrique, et pour que ce mouvement soit possible il faut synchroniser les deux arbres excentriques du G et ce, via une courroie crantée. Voilà nos quatre « pièces d’usures » du compresseur. Mais attention, le niveau de criticité, oserais-je dire, n’est pas le même pour chacun d’entre eux tout la comme la facilité d’intervention !

Sortir le compresseur

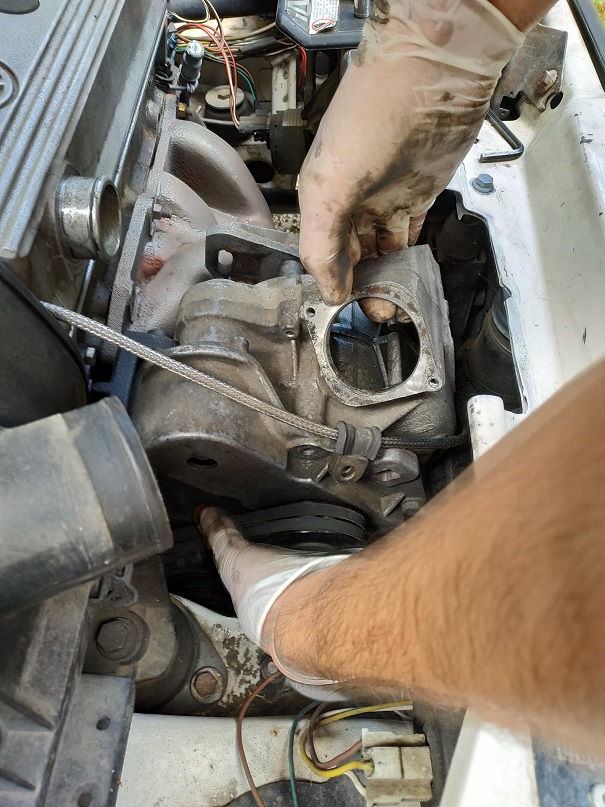

Commençons par sortir le compresseur à l’extérieur de la voiture ! Mais au fait, on fait comment ?

Petit tuto vite fait:

Pour la dernière étape, je vous conseille d’enlever la poulie (comme vous pouvez et à l’étape que vous souhaitez. Avec une clé à choc, je le fais une fois le compresseur désolidarisé du bloc en le pivotant pour l’accès), le compresseur sera plus facile à sortir car là commence le jeu du docteur MABOUL ! Sortir le G du support moteur en le faisant pivoter de haut en bas. Ensuite, il faut le gigoter, pivoter, vriller et lui chuchoter des mots doux pour qu’il sorte enfin de là !

Vous verrez une fois les mains dedans, la c’est du blabla et vous vous moquez de moi, mais sur le terrain c’est autre chose. Voici quand même un petit truc de grand mère : sortir la vis du support moteur coté distribution, et soulever le moteur de ce coté pour libérer du passage pour le G.

Voilà, vous en savez autant que moi … le G est sorti, normalement. La dernière étape est franchie !

Ca c’était sur TIII, sur T2 le principe est fondamentalement le même sauf que la traversa avant est démontable donc on peut sortir le G sans peine.

Du coups voilà, notre G TIII est dehors. Maintenant il faut l’ouvrir …

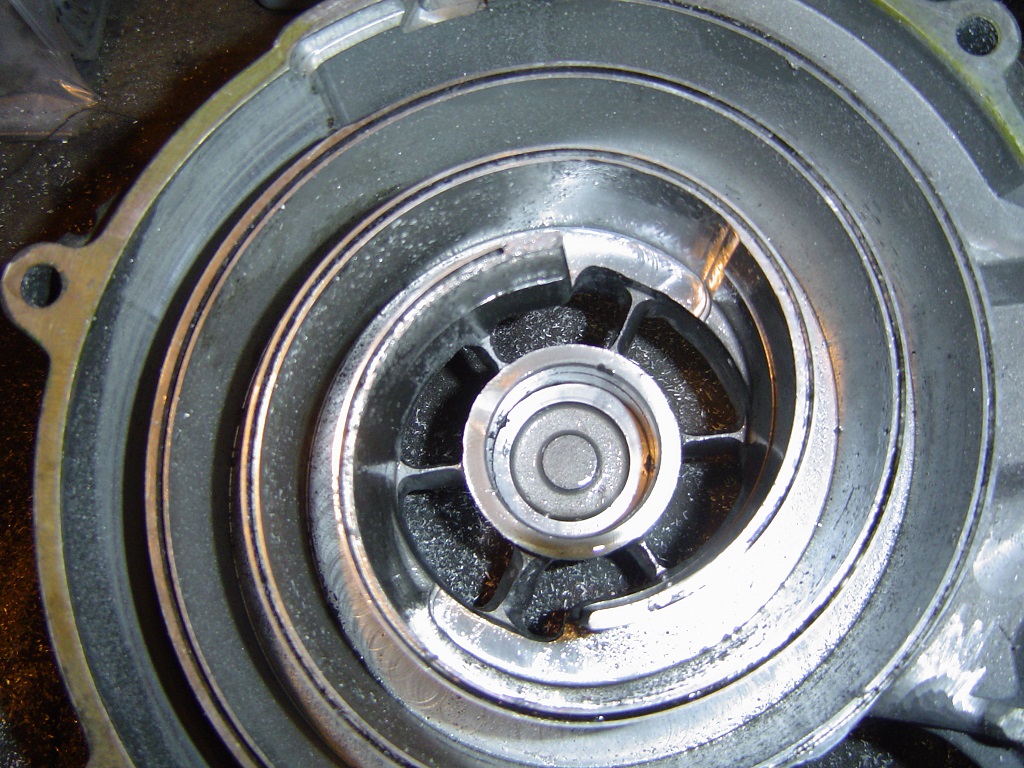

Examinons la bête !

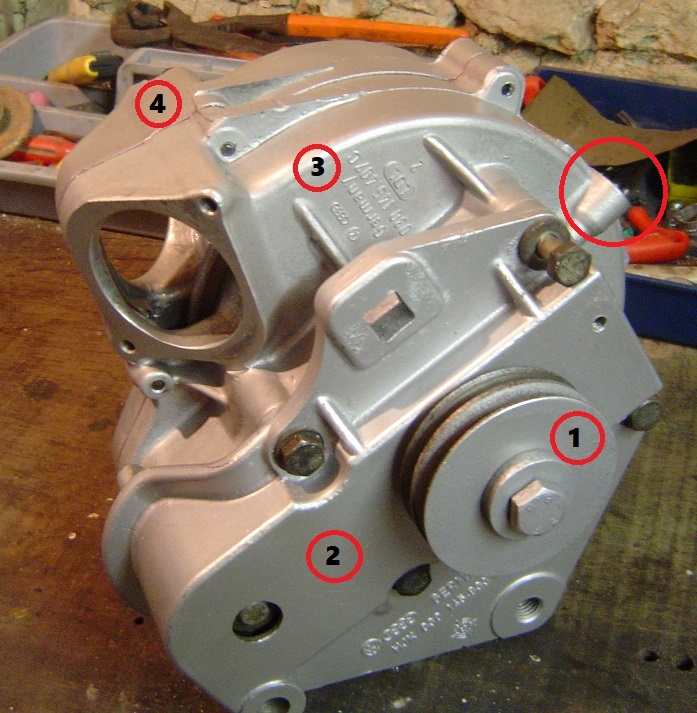

La poulie 1, le carter de protection de courroie 2, le « demi-carter » coté admission 3 et le « demi-carter » coté échangeur 4. Entouré en rouge, pour info, l’emplacement du banjo et de la durite de retour d’huile du compresseur (durite semi rigide qui descend sous le collecteur d’échappement vers le bloc).

A ce stade, on a le choix. soit on ouvre et démonte tout. Soit notre pression est bonne, soit pas de fuite d’huile apparente du compresseur (la voiture bouffe pas de l’huile comme on dit vulgairement, ou la voiture ne fume pas bleu non plus) et dans ce cas on peut se contenter/se limiter à changer la courroie de synchro. C’est a vous de juger, y’a pas de manuel pour ça !

Dans la suite de cet article, on va y aller crescendo dans la difficulté :

– courroie de synchro

– bandes PTFE

– joints spi

– roulements

Attaquons nous au plus simple, la courroie de Synchro !

S’il y a bien une chose (facile) à surveiller en priorité c’est bien cette courroie de synchro. Car si elle casse, la vilaine, ça va être un vrai pogo dans le compresseur et avec la musique typée Métal en sus !

Courroie de synchro cassée = Compresseur cassé !

Non, non !!! Pas de panique ! Elle est costaud cette courroie, sur ma première G elle a tenu 250000km … mais si j’avais su quel risque je courrais, je l’aurais bien volontiers changée plus tôt ! Pour 10/15€ en version large, ça vaut pas le coup de s’en priver.

Alors justement, on ne change pas n’importe comment une courroie de synchro ! Sur les deux roues dentées un repère est gravé (sous forme d’une pointe de flèche) et les deux repères doivent être sur la ligne formée par les centre des deux arbres. En gros ils doivent être alignés. Avant de remonter le reste, faite tourner à la main pour vérifier que rien de « cogne », pas de points durs … sinon Adieu Spirale au démarrage!

Voilà, la c’était le plus simple et le moins gourmand en temps et en argent à faire … mais aussi le plus prioritaire à mon sens!

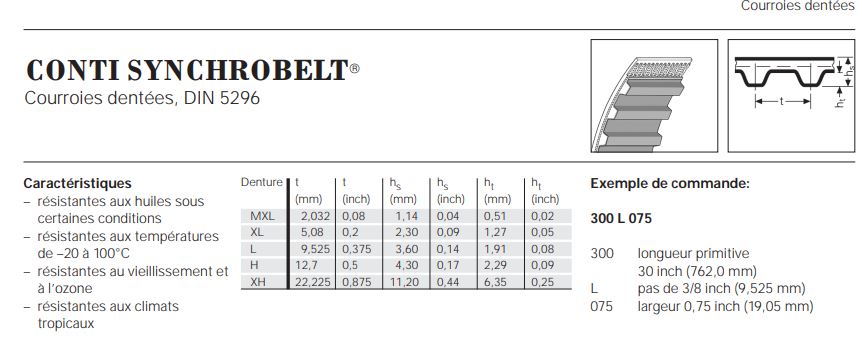

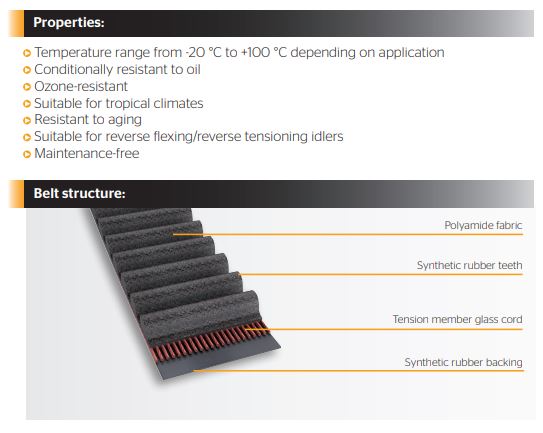

Généralement, par précaution, on monte une courroie de synchro plus large (11 à 12mm) type GATES PowerGrip 120XL 6073DS ou Optibelt ZR 120XL. D’origine la courroie est une GATES de 9,5mm de large (autre référence type origine non testée : Contitech 120 XL 037). Mais par contre attention, avec une courroie plus large ça touche dans le carte de protection donc il faut « usiner » (à la dremel hein !) les petits renfort qui touchent.

Si votre compresseur est d’origine, changez votre courroie régulièrement. Quand au choix de la largeur, il est vrai qu’une courroie d’origine dans le commerce vaut 3 / 3.5€ contre 10/12€ pour une version large. A vous de vous faire votre avis, il n’y a pas de solution idéale.

Avant de passer à la suite, on va s’attarder un peu sur cette courroie de synchro et surtout sur ses caractéristiques techniques :

– Longueur = 12″ (soit 304.8mm)

– Largeur = 0.375″ (soit 9.525mm)

– Pas = 1/5″ (soit 5.08mm)

– Hauteur de dents : 1/20″ (soit 1.27mm)

– Nombre de dents : 60

– Vitesse max : 60 à 80m/s selon les modèles (soit plus de 30000tr/min pour 60m/s au niveau de la poulie de synchro). A noter que la vitesse de rotation N se calcule ainsi: N(tr/min) = (60/2*Pi*R(m))*v(m/s) avec v= vitesse en m/s et R le rayon de la poulie de synchro en mètres).

– Résistance à la T°C : de -30/-20°C à +80/+100°C selon les modèles

Voici ci-dessous un exemple de définition de cette courroie, la Contitech 120 XL 037 .

XL = profil de denture (voir tableau ci-dessus)

0.37 = 0.375″

Et pour finir, toujours avec ce même exemple de la Contitech 120 XL 037, la structure est renforcée en son centre par des cordons de tension.

Ouvrir le compresseur

Bon, avant de vous raconter la suite, vous allez bosser un peu et visionner les deux vidéos ci-dessous, réalisées par SimonG40 membre de notre famille !

Après visionnage on parlera des bandes, roulements et joints et de leur remplacement.

Me revoilà ! Vous appréhendez mieux la constitution du compresseur ? Parfait !

Les bandes, fastoche !

A ce stade, après avoir été très attentifs aux vidéos, c’est facile du coups. On ouvre le compresseur on change les bandes et on referme. En plus, avec les vidéos pour vous guider pas à pas, c’est finger in the nose !

Pour vous fournir en bandes ?

MaxRPM, Röttele RAcing, Bar-Tek Motorsport, LS Cartec, SLS tuning, … et même sur ebay. Mais pour ce dernier, attention à la provenance … perso je privilégie les fournisseurs ayant pignon sur rue !

Pour être franc, chez tous ces fournisseurs cités ci-dessus vous trouverez des kits révisions complets pour le G : courroie de synchro, bandes, joints et roulements. Choisissez en fonction de ce que vous jugez nécessaire de faire.

D’origine les bandes étaient marrons sur TII et beiges sur TIII, mais celles de TII ne sont pas forcement des plus évidentes à trouver. On trouve de la bande anthracite beaucoup plus facilement et de la beige chez certains revendeurs (Beige = SINTIMID 8000, 80% PTFE + 20% POLYIMIDE).

Autre particularité, les longueurs des bandes entre TII et TIII sont différentes (bandes plus longues sur TII), donc les kits bandes PTFE sont différents ! Ne vous y trompez pas !

A noter que les bandes de spirale sont plus courtes que les bandes de carter, info importante pour le montage.

Neuve, la bande fait entre 1.4 et 1.5mm d’épaisseur et entre 3,9 et 4mm de hauteur (certains diront 3.8mm d’origine, je reste prudent face à cette info). La cote d’usure est donnée pour 3.5mm.

Selon des sources plus ou moins fiables, sur T2 :

– section de la bande : 1,45 x 3,97mm

– longueur des courtes (spirale) : 324mm

– longueur de longues (carter) : 526mm

Le petit détail que vous n’avez pas manqué de noter en regardant les vidéos, les lames ressort dans les gorge de carters. Autant les bandes sont fixes dans la spirale (enfoncés en fond de gorge), autant elles sont « mobiles » sur les carters. Alors pourquoi ? C’est tout simple, la force centrifuge due à la rotation excentrique de la spirale. Les lames ressort étant fines, avec les variations de vitesse et la force centrifuge, les ingénieurs ont ancicipé une usure prématurée des parois des gorges de la spirale. Explication simple, nette et sans bavure. Ils sont forts ces ingénieurs !

Donc, au remontage des bandes de compresseur, nettoyez bien les lames ressort, le fond des gorges, n’hésitez pas à reformer légèrement l’ondulation ds lames, mais surtout ne les oubliez pas !

Quand vous mettez en place la bande, assurez vous qu’elle ne se coince pas. Elle ne doit pas nager non plus, hein, mais sous l’effet de la lame ressort elle doit pouvoir se remettre en place. Sinon, ça veut dire que les parois de spires ont été déformées à certains endroits … et il faut identifier les zones de blocage et redresser. Là encore l’opération est délicate, c’est ultra méga fragile (vue l’épaisseur et la fragilité de l’alliage, ça se comprend) … un petit tournevis plat, on fait levier en pivotant le plat introduit dans la gorge tout doucement et délicatement aux endroits incriminés.

Là on choppe une belle suée, croyez moi !

Une fois les bandes montées, le compresseur remballé dans l’auto, je vous conseille une phase de rodage. 3000 tr/min max pendant quelques centaines de kilomètres.

La aussi les avis divergent, certains y vont direct, d’autres attendrons 500 à 1000 km avant de foncer ! Il n’y a pas de vérité autre que celle que vous vous construirez par l’expérimentation. Oui c’est très philosophique et ça ne vous aide pas, je sais.

Soyons plus clair, je vous conseille à minima entre 200 et 400km de rodage, le temps que les bandes se mettent en place et se rodent un peu pour s’adapter aux imperfections des surfaces de frottement.

Ce n’est que mon avis perso, ce n’est pas un juge de paix. Et je vous le rappelle, c’est selon la sensibilité de chacun. A vous de choisir !

Au suivant, les joints spi !

Là ça devient plus délicat. Je ne vais rien vous apprendre car j’estime (peut être à tort) que ça nécessite déjà une bonne sensibilité mécanique …

Servez vous de youtube, visionnez les différentes techniques et faites vous un avis. PAYEN a une vidéo conseil pour le montage des joints spi par exemple, c’est toujours intéressant …

Si vous ne vous sentez pas de le faire, faite appel à un expert. Soit un préparateur Allemand pour le faire faire, soit un membre aguerri du forum qui pourra vous assister en DIY.

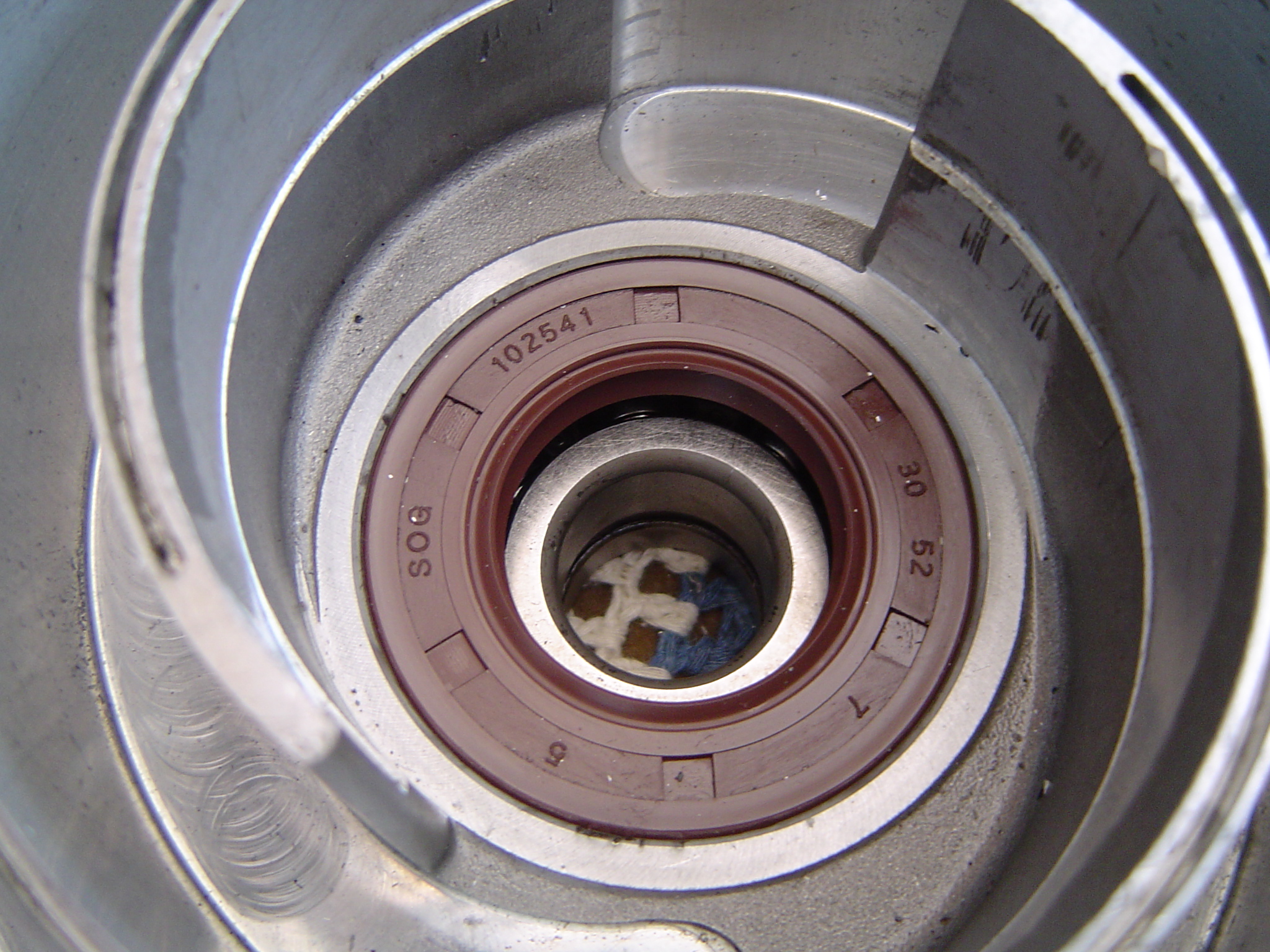

Il y a 5 joints spi essentiels dans le G. Il faut les choisir avec double lèvres et en vitton .

D’origine ce sont des joints estampillés VW (noirs), à priori fabriqués par GOETZE,

– 1x 030 145 414 30x52x7 / 8 PC FP Goetze 829 SKW pour le carter entrée d’air (intérieur)

– 1x 030 145 410 30x45x6 PCFPX Goetze (3954) 827 SRDW pour le carter entrée d’air (extérieur)

– 2x 030 145 413 30x42x5.5 / 6 PC FP Goetze 827 SSPVW pour la spirale

– 1x 030 145 415 20x35x7 modèle PFPX Goetze 827S pour le carter de sortie d’air

Vous pouvez trouver des joints de marque SOG et GOETZE sur le net, mais d’autres marques en proposent( NAK par exemple). Là encore c’est à l’appréciation de chacun. Perso, je préfère rester sur ces deux marques.

Faites juste bien attention à la résistance en température et à la résistance aux huiles entre autre.

J’ai choisi de ne pas vous faire de tuto pour les joints, mais ça ne m’empêche pas de vous donner une astuce … enfin de vous mettre en garde surtout pour les joints intérieurs de carter (admission et sortie).

Ce fameux joint de carter (valable pour admission et sortie), une fois mis en place, est très très proche de l’orifice de passage d’huile du carter. Du coups, vous imaginez, à trop enfoncer le joint, on finirait par l’obstruer ! Et là vous comprenez tout de suite que la durée de vie de votre compresseur va fondre comme neige au soleil.

Pas d’huile = surchauffe roulement = casse roulement (carters et/ou spirale) et là de nouveau, pogo dans le compresseur et avec la musique typée Métal en sus !

Pour éviter cela, l’astuce consiste à trouver un tournevis donc le diamètre permet de rentrer juste juste dans trou d’arrivée d’huile. L’introduire par l’extérieur jusqu’à ce qu’il sorte (plus ou moins) à l’intérieur. Il servira de butée quand vous enfoncerez le joint ! Ainsi, le passage d’huile n’est pas obstrué et assure la bonne circulation d’huile dans les roulements. A faire pour le joint intérieur sur les deux carters bien-sûr.

A savoir que l’huile arrive par le carter coté sortie sur lequel vient se fixer, via un banjo et deux rondelles cuivre, la durite renforcée venant de la culasse. L’huile passe dans le logement borgne et étanche du roulement dans le carter, transite par l’arbre excentrique vers les roulements de spirale, puis vers le logement du roulement de carter d’entrée. L’huile ressort par ce même carter sur lequel vient se fixer, via un banjo et deux rondelles cuivre, la durite semi-rigide qui va au bloc bas moteur.

Autre petite précision, concernant les joints spi de spirale. Il faut comprendre que l’huile qui alimente le compartiment roulement de la spirale est sous pression, à mon sens, bien plus que ceux des carters. Pourquoi ? Parce que l’arrivée se fait par l’arbre et ressort par l’arbre, alors ça pousse fort coté admission car le circuit d’huile est sous pression et je pense (peut être à tort) que ce compartiment spirale agit comme une restriction …

Le joint du carter sortie d’air devrait beaucoup plus souffrir alors ? Oui c’est vrai, sauf que il subit, de l’extérieur, une contre pression de l’air sorti des spirales du compresseur, et je pense que ca suffit à leur maintien en place et que c’est conçu pour. Voilà pourquoi l’admission d’huile se fait coté carter de sortie ! Ingénieux non ?

Le compartiment roulement du carter de sortie n’a pas cette problématique, le retour d’huile vers le bas moteur c’est les Champs Élysées en plein moi d’août pour l’huile !

Donc, on va partir du postulat que le compartiment roulement de la spirale subit plus de pression que les autres (comme ça on coupe court à tous les avis divergents quant à ma théorie « fumeuse » … ou non).

Vient s’ajouter à cela un alliage constituant la spirale plus tendre que les carters … donc cqfd, si un joint spi doit sauter ce sera prioritairement coté spirale !

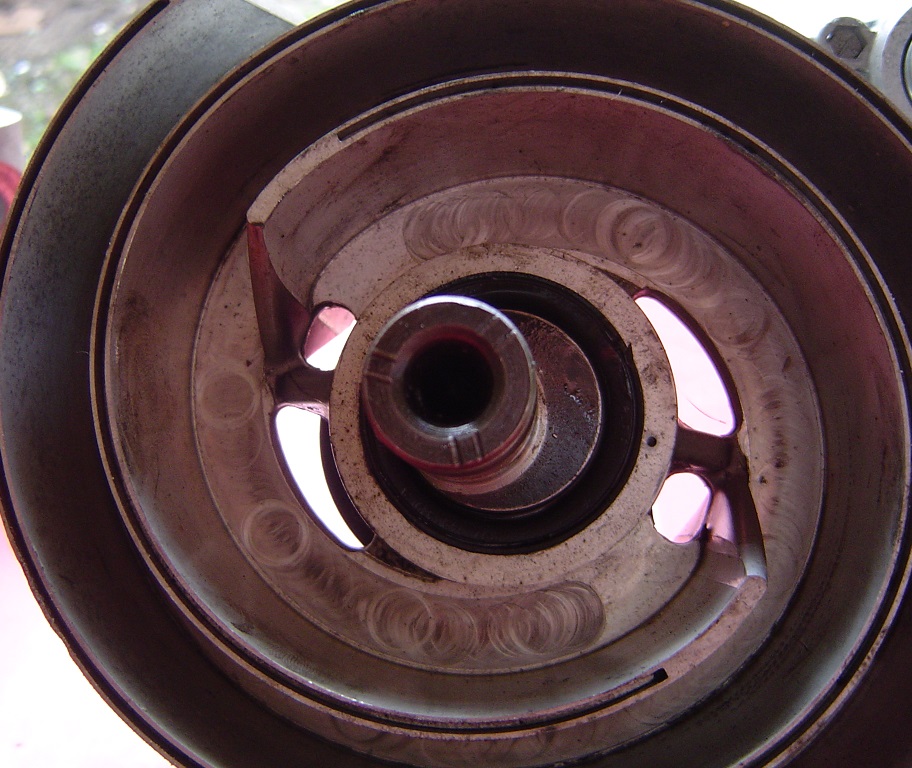

Là encore, VW a pris une précaution, presque ridicule mais qui a son importance. Regardez bien la photo ci-dessous :

Vous avez vu ??

Non ?

Le gros point noir à droite de l’axe, « à 3h », sur la face du cylindre accueillant roulements et joints.

Voilà l’astuce, une fois le joint montée un coup de pointeau pour déformer la paroi intérieure et bien coincer le joint ! A l’ancienne !

Je ne vous conseille que trop de ré-itérer au montage d’un nouveau joint, à 90° par rapport au coup de pointeau initial … mais avec précaution, pas comme un bourrin, c’est fragile une spirale.

Raison de plus pour le faire, si on sort le roulement pour le changer (on le sort à force) on « reforme » la paroi intérieure pour la rendre cylindrique. Donc le coup de pointeau initial n’aura plus aucun effet sur un des deux cotés.

Ce point de détail est bien souvent oublié par les amateurs … le joint saute et on se gratte la tête.

Certains enlèvent les ressorts de joint par fatalisme, pour éviter qu’il ne saute et fasse mumuse dans les roulements de spirale (si le ressort saute, c’est la conséquence d’un soucis non ? autant régler le soucis) … d’autres collent les joints (je vous met au défit de trouver une colle du commerce qui adhère sur vitton et sur l’alliage de la spirale). Et encore d’autres mettent en place une rondelle d’arrêt de chaque coté (il faut percer et tarauder la spirale quatre fois), mais là encore il ne faut pas perdre les vis ! On en fini plus …

Chacun son avis, même si mon ton est un peu moqueur je le reconnais, je respecte les choix de chacun. C’est l’expérience qui prime sur ce coup.

Mon avis, qui vaut ce qu’il vaut, si vous faites les choses en réfléchissant et dans les règles, tout se passe bien.

Voilà, vous savez dans les grandes lignes tout ce qu’il y a à savoir sur les joints spi.

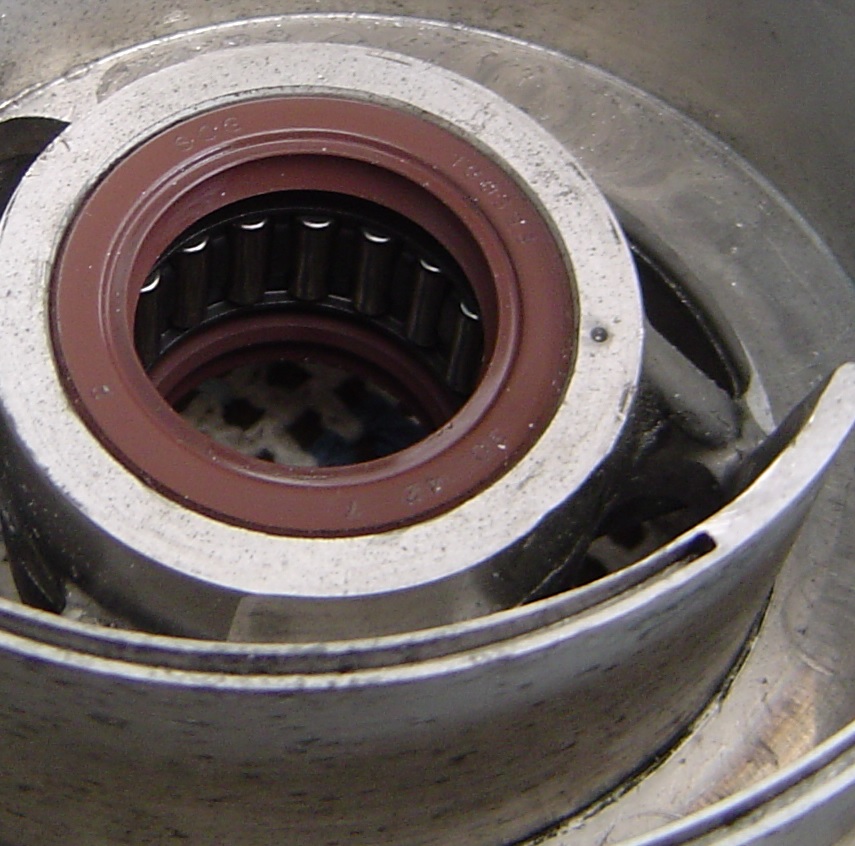

Au tour des roulements ! Place aux experts 😉

Pour extraire les roulements, il faut avoir démonté les joints spi. C’est évident, mais mieux vaut rabâcher que se manquer !

Pourquoi est ce si délicat? Parce-que l’opération est délicate en soit, pour l’extraction comme pour la remise en place.

Alors soit, il y a des outils pour vous aider à l’extraction (arrache roulements) mais il en reste un, plus difficile à extraire car logé dans un trou borgne : le roulement du carter coté sortie d’air. Cependant, il existe une technique peu orthodoxe mais, preuve en image, elle donne des résultats :

Du coups, ça rend les choses plus accessible …

Mais oui, vous avez raison, virer les roulements c’est pas excessivement dur si on y va avec tact, doigté et délicatesse, je vous l’accorde. Je m’en fais sans doute un monde !

Pour la remise en place, il faut que ce soit bien fait ! Un roulement de travers entraine un dysfonctionnement. Voilà le seul risque … enfin si on prend soin de ne pas endommager les roulements. Pour éviter cela, il y a des règles, on doit monter les roulements en force donc appuyer sur la bague extérieure si on le force dans un trou (et ne pas forcer sur la bague intérieure, surtout pas) et intérieure sur un arbre. C’est basique mais encore faut il en être conscient. Il faut aussi bien présenter le roulement et pas l’emmancher de travers … sinon on détruit la portée et la c’est la fin (Acier du roulement versus Alliage du carter ou de la spirale, le roulement gagne !). Le plus important est la première partie de la course, les premières millimètres pour bien centrer le roulement dans le logement. Le reste c’est du pipi de chat ou presque.

Le son aussi est important aussi, quand on tapote sur la bague extérieure, le son métallique change quand on est en contact avec le « fond ». Donc il faut savoir reconnaitre le « boing » qui dit « tu y est ! ».

Sinon, je vous l’accorde, rien de bien compliqué.

Coté matériel, il y a 6 roulements dans le Compresseur :

1. Roulements de l’axe primaire :

Roulement de carter d’amission d’air : FAG 6304E.TVH.C3 (1 unité)

Roulement de carter sortie d’air: FAG NU202E.M1A.C3 cage bronze (1 unité)

2. Roulement de la spirale:

INA RNA 4905 (1 unité)

ou

FAG/TORRINGTON 10-6960 G.F C3 (1 unité)

3. Roulement de la tête de spirale: INA BK 1015 (1 unité)

Equivalent : FAG/TORRINGTON 310-7436AB G.E (1 unité)

4. Roulements de l’axe secondaire :

FAG 6003.(2)RSR C3 / FAG 6003.2RSR C3 (1 unité)

FAG 6002.(2)RSR C3 / FAG 6002.2RSR C3 (1 unité)

Nota : Les deux sont dispo en version haute vitesse, plus résistants en cas de petite poulie. La ref est la même sauf le RSR remplacé par VSR

Pour les « marques », je préfère encore une fois rester sur du FAG si possible … mais là encore c’est à l’appréciation de chacun.

Le mot de la fin

Ca y est, on voit le bout du tunnel. Vous voilà expert en Compresseur ou presque. Il ne vous reste plus qu’à mettre en application tout ca !

Songez bien, lors de l’achat d’un véhicule, à tous ces éléments. Le questionnement, n’oubliez pas ! Et plus vous en saurez (et moins le vendeur saura que vous en savez long), plus il vous sera facile de jauger du bien fondé de ce qu’on vous raconte.

Dernier point, il n’exsite pas de vérité autre que celle du concepteur de ce fabuleux compresseur. Ici n’est exprimé qu’une interpretation de cette vérité, basée sur une certaine expérience. Tout cela pour prendre conscience qu’on en apprend tous les jours, et qu’un vieux singe n’est pas exempt d’en apprendre encore et encore, mais surtout de s’être trompé !

Prenez cet article comme fils d’Ariane et servez vous de votre bon sens et de votre propre expérimentation pour vous faire votre propre opinion, voilà le plus important.

Bonne route !